Le Lamelle

Chiunque abbia messo le mani su un motore a due tempi, prima o poi ha avuto a che fare con le lamelle!

Questo componente apparentemente semplice, che spesso viene trascurato ,riveste una grande importanza per il motore ,pertanto andrebbe studiato e scelto con cura per far rendere al meglio il motore.

In questo articolo vi vogliamo far capire un po’ di più cosa c’è dietro alle tante parole che si sentono, materiale, spessore, colore … ecco una cosa possiamo già dirvela… il colore non conta niente, ma magari fa vendere di più!

Prima dell’introduzione del pacco lamellare, la fase di aspirazione era comandata da una luce gestita dal pistone, o da un disco rotante, il limite di queste tipologie di ammissione era che funzionavano correttamente solo in un range limitato di giri, infatti a seconda delle fasature scelte si aveva l’accordatura fluidodinamica solo ad alcuni regimi, e agli altri vi erano inevitabili riflussi che riducevano drasticamente il riempimento e quindi le prestazioni del motore.

Il pacco lamellare nasce proprio per ovviare a questa problematica, infatti è studiato per fare in modo che il fluido entri nel motore quando ci sono le condizioni di pressione favorevoli, ma non rifluisca quando le condizioni diventano sfavorevoli, tutto ciò avviene grazie alle lamelle.

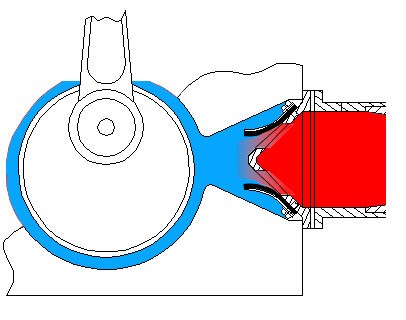

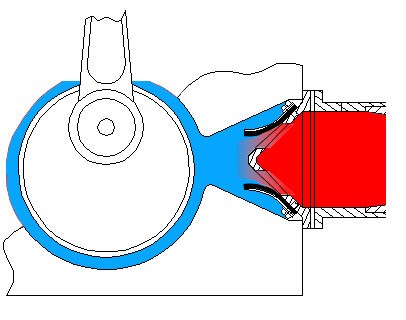

PRESSIONE FAVOREVOLE – VALVOLA APERTA | PRESSIONE SFAVOREVOLE – VALVOLA CHIUSA |

|  |

È chiaro quindi ,quanto le lamelle siano fondamentali per far lavorare adeguatamente il pacco lamellare e quindi il motore.

Tralasciamo per ora il dimensionamento e la fluidodinamica del pacco lamellare, di cui magari parleremo in un prossimo articolo, e concentriamoci sulle lamelle.

Come detto ,le lamelle svolgono la funzione di aprire e chiudere la valvola (pacco lamellare) in base alle condizioni di pressione che ci sono a monte (carburatore) e valle (carter) del pacco.

Le lamelle devono avere quindi delle caratteristiche meccaniche che in base alle condizioni di pressione che ci sono di aprirsi adeguatamente per far entrare quanto più fluido possibile e poi di richiudersi bloccando il riflusso.

La difficoltà del dimensionamento delle lamelle nasce dal fatto che le condizioni di pressione cambiano continuamente durante il ciclo motore e durante i regimi, e soprattutto variabili da motore a motore.

La determinazione delle condizioni in cui si troveranno a lavorare le lamelle è fondamentale per affrontare lo studio, ma è tutt’altro che semplice, infatti si dovrebbero rilevare durante il ciclo motore le pressioni a monte e valle del pacco lamellare, in tutti i regimi di rotazione di interesse, e ciò all’atto pratico risulta molto complesso e dispendioso, Fortunatamente conoscendo le caratteristiche del motore, le prestazioni del motore, ed i regimi di rotazione, con appositi software si riescono ad avere delle stime precise delle condizioni di pressione che si avranno in funzionamento e quindi si potrà affrontare il dimensionamento in maniera corretta.

In primo luogo è necessario capire in quale range di condizioni si troverà a lavorare la lamella, infatti il motore non lavora ad un solo regime di rotazione, ma ha un campo di utilizzo e quindi è necessario trovare il miglior compromesso per tutta l’area di funzionamento.

Individuate queste condizioni bisogna dimensionare le lamelle affinché riescano a svolgere adeguatamente le seguenti funzioni:

- scoprire il più possibile le finestre del pacco nelle diverse condizioni di pressione;

- avere una resistenza strutturale tale da resistere ai cicli di apertura e chiusura che avvengono ogni giro motore;

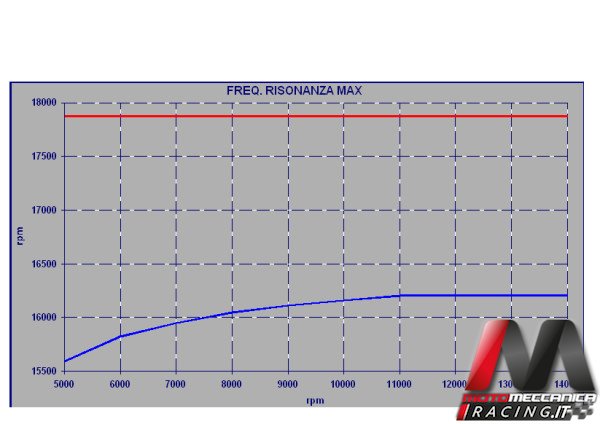

- avere una frequenza propria che eviti condizioni di risonanza con le frequenze del motore.

Note le condizioni si può studiare il dimensionamento per raggiungere gli obiettivi sopraccitati, e qui viene il bello!

Infatti il problema principale è quello di dover soddisfare tante necessità agendo in buona sostanza solo su due parametri, il materiale e lo spessore della lamella! In realtà oltre a questi, c’è una terza via, quella di abbinare balestrini, distanziali, ecc., ma la cosa si complicherebbe ancora di più e magari ne parleremo in un articolo dedicato.

Rimanendo al caso di lamella singola, sia la larghezza, sia la lunghezza dipendono dalle dimensioni delle finestre del pacco, quindi per quanto riguarda le dimensioni si può variare il solo spessore, e se ciò non è sufficiente, come dicevamo, non rimane altro che cambiare il materiale.,’ quindi è chiaro come il materiale della lamella, sia il punto chiave su cui lavorare per ottenere il risultato ottimale.

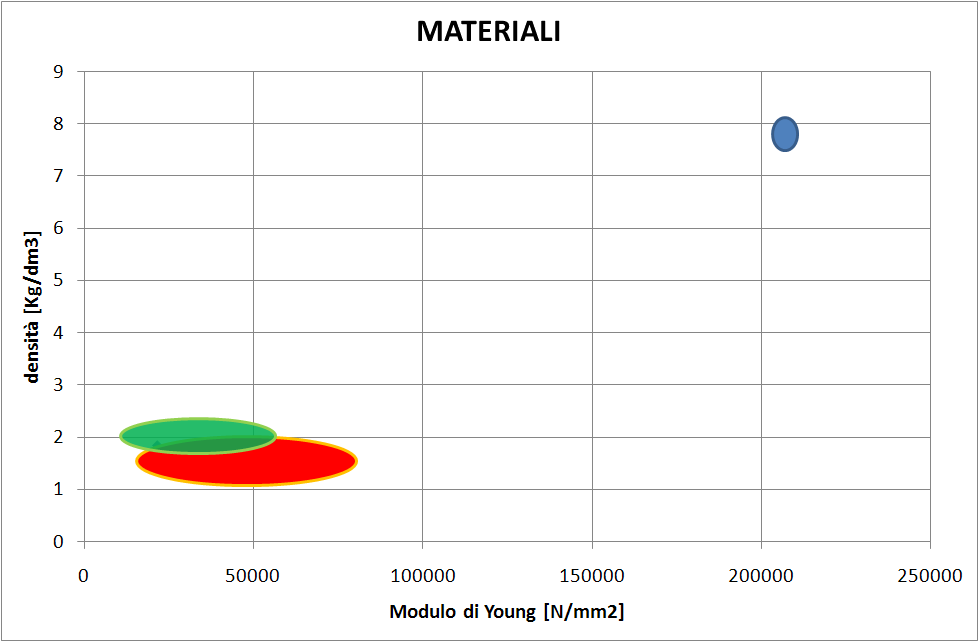

Tecnicamente parlando il materiale interviene sugli obiettivi che deve raggiungere la lamella principalmente per tre proprietà fisiche:

- modulo di elasticità o di Young;

- densità;

- resistenza meccanica;

Il modulo di elasticità determina assieme al momento d’inerzia, di quanto si solleva la lamella sotto una certa differenza di pressione, e quindi è direttamente influente per soddisfare la necessità di scoprire il più possibile le finestre del pacco lamellare in base alle condizioni create dal motore.

Per ciò che concerne la frequenza propria che la lamella deve avere per non andare in risonanza con la frequenza del motore, oltre al modulo di elasticità, l’altra proprietà che interviene è la densità del materiale.

Infine la resistenza meccanica è fondamentale per evitare rotture durante il funzionamento e per garantire un’adeguata durata in funzione delle necessità.

Come abbiamo visto, a parte il discorso di resistenza meccanica, il materiale deve avere due proprietà che si sposino correttamente per soddisfare le necessità, infatti avere un corretto modulo di Young, ma una densità errata, e/o viceversa, non permetterebbe di ottenere il risultato richiesto in tutti i suoi aspetti.

Ovviamente i materiali tradizionali hanno proprie caratteristiche fisiche che non si possono modificare a piacimento e quindi le loro caratteristiche hanno un range molto limitato.

Il primo materiale che è stato usato per le lamelle era l’acciaio armonico, che come è noto, ha caratteristiche di elasticità e di densità che cambiano di poco da un tipo all’altro, pertanto la principale variabile su cui si interveniva quando si usava questo materiale, era lo spessore, che variava a seconda delle caratteristiche del motore e dei regimi di utilizzo.

Ovviamente questo era molto limitante, soprattutto quando nel tempo la crescita di prestazioni e regimi di rotazione dei motori ha portato a trovarsi in condizioni di funzionamento più critiche, a cui era difficile far fronte col solo spessore o con piccole variazioni di elasticità e di densità.

La svolta tecnica da questo punto di vista è stata con l’avvento dei materiali compositi,

|  |

il composito per come è concepito permette di sperimentare con le fibre e le matrici modificando le proprietà fisiche del materiale finale, quello di cui si ha bisogno nella progettazione delle lamelle.

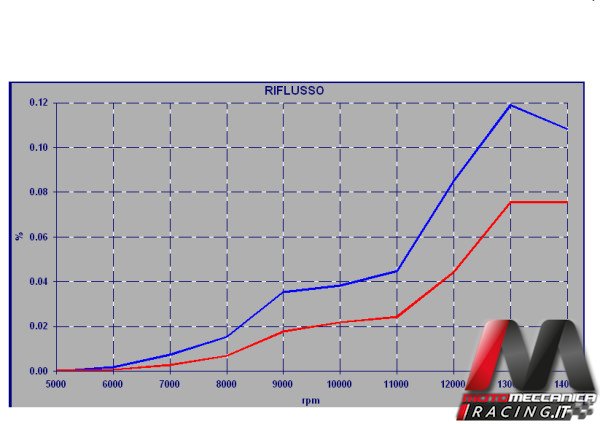

Il grafico mostra quanto detto per i materiali, con l’acciaio (azzurro) che ha un limitato campo di manovra a confronto con i compositi in fibre di vetro (verde) e quelli in fibre di carbonio (rosso).

Se da un punto di visto tecnico, appare quindi più facile trovare grazie ai compositi il materiale che soddisfi le necessità nelle diverse situazioni, da un punto di vista pratico, non è così.

Facciamo un esempio per capire meglio:

Come abbiamo appena visto nel grafico precedente, il carbonio permette un campo di manovra più ampio , per cui sperimentando con le varie fibre e matrici , possiamo ottenere a parità di spessore differenti caratteristiche, nell’esempio riportato , i due materiali ottenuti dalla nostra sperimentazione avranno sia caratteristiche differenti ,sia differenti applicazioni finali in base al tipo di cilindrata, utilizzo e pacco lamellare che si presenti.. tutto questo pur essendo dello stesso spessore…

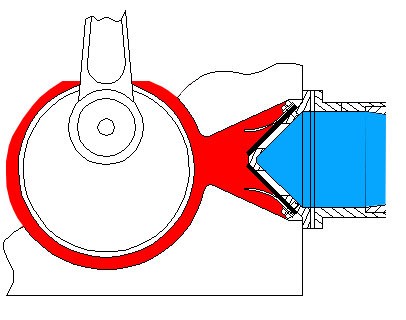

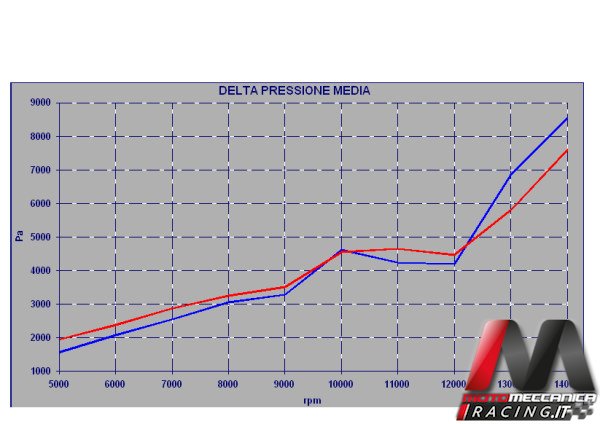

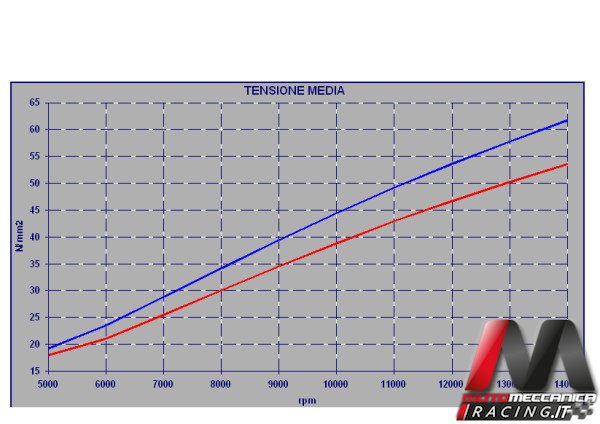

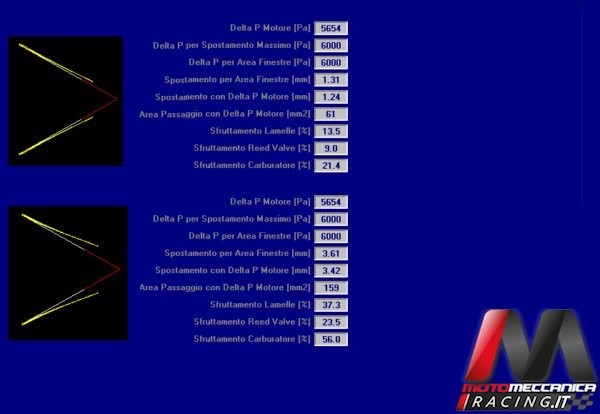

Ecco cosa accade istallando i materiali appena descritti sul medesimo motore e pacco lamellare a parità di condizioni di pressione generate dal motore in esame…

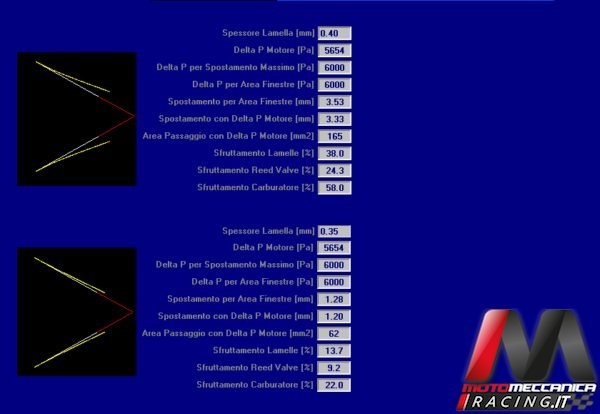

Con un altro esempio, installiamo sul medesimo motore e valvola lamellare due materiali aventi sia proprietà fisiche differenti, ed in questo caso anche di spessore.

Come si potrà notare, modificando le proprietà fisiche del materiale finale, lo spessore maggiore in questo caso offre migliori risultati rispetto al minor spessore …!!!????

Questo, a discapito di quello che solitamente si vocifera, significa che non sempre il maggior spessore è sinonimo di ” necessariamente più rigida “…

Da ciò possiamo capire che nella ricerca e sviluppo dei materiali in fibra di carbonio, lo spessore sia in realtà solamente un numero…Pertanto, senza un adeguato studio dei componenti di alimentazione sulla base del motore in esame, non si può stabilire a priori quale sia lo spessore corretto da adottare, ed altre caratteristiche che devono avere le lamelle per ogni singolo motore.

Sebbene l’utilizzo di materiali compositi sia sempre crescente, le produzioni adatte all’utilizzo nelle lamelle è limitata.

Nella maggior parte dei casi ci affidiamo al materiale che troviamo in commercio sotto forma di fogli o lastre, ma viste le innumerevoli cilindrate esistenti, varie tipologie di valvole lamellari ecc., il materiale acquistato può risultare idoneo ad un caso piuttosto che ad un altro.

Altra problematica che si incontra con i materiali compositi per lamelle in commercio è che le caratteristiche fisico-meccaniche non vengo mai dichiarate, pertanto la scelta avviene per tentativi con il classico metodo trial & error, ed alla fine non si ha mai la certezza di aver trovato il meglio per il nostro motore.

Per questo motivo, MotoMeccanica con un proprio strumento abbinato ad un apposito programma, consente di determinare le caratteristiche fisico-meccaniche dei materiali e delle lamelle in commercio, ciò le permette di valutare con cognizione di causa se un materiale commerciale può essere adatto o meno alle specifiche necessità di ogni motore e pacco lamellare che di volta in volta si presenta.

Tuttavia può accadere che tra tutto quanto vi è in commercio, non ci sia davvero l’ottimale, pertanto MotoMeccanica in base alle caratteristiche che appaiono necessarie dai calcoli e dalle prove sperimentali che effettua per ogni singolo sviluppo, richiede ai costruttori di compositi specifiche caratteristiche, lavorando sulle trame, spessori, tipologia delle fibre, e sul materiale della matrice, al fine di ottenere il materiale idoneo per il nostro motore.

Come avete visto in questo articolo dietro ad una semplice lamella si nasconde tanta tecnica, ed ancora molto altro ci sarebbe da dire, ma questo lo faremo in un prossimo articolo.